蒸发技术

概述

蒸发是从溶液中除去部分溶剂的单元操作,是溶质和溶剂混合液的分离过程。作为一种热分离技术,蒸发装置主要用于浓缩或分离液体溶质、悬浮液和乳浊液。根据被蒸发的产品特性不同,就决定了蒸发器在选型、工艺流程、操作方式、设备布置等方面存在多样性。

本公司在过去的十几年间,在全国各地安装运行着多套蒸发装置,拥有丰富的成功经验。所有的设计都考虑到产品质量、能源消耗、投资成本、方便操作等因素。制造设计水平都达到国际一流水平。

多效强制循环蒸发结晶技术

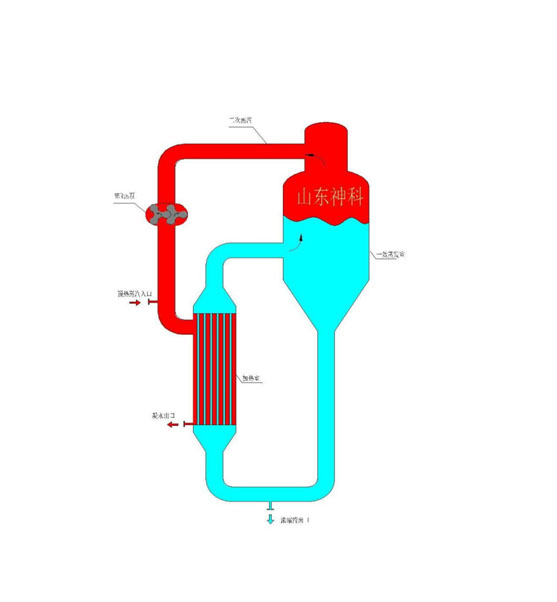

强制循环蒸发结晶器是我公司研制的高效节能浓缩结晶设备,该设备在真空低温条件下运行,具有料液流速快、蒸发快、不易结垢等特性。强制循环蒸发器由加热室,蒸发室和,结晶器,循环泵,循环管等几大部分组成。通过一台循环泵,液体在列管中循环,在高于正常液体沸点下加热至过热沸腾。进入分离器后,液体的压力迅速下降导致部分液体闪蒸,蒸发产生的二次蒸汽进入下一效蒸发器加热或进入冷凝器冷凝。

多效强制循环蒸发器工作原理图:

强制循环蒸发结晶器的特点:

1、全套系统运行稳定、高效节能,蒸汽耗量低;

2、浓缩比大,粘度较大的料液容易蒸发;

3、操作周期长,沸腾、蒸发过程不在加热表面而是在分离器中进行,在列管中由结壳和沉淀产生的结垢现象被降低到最低限度。

4、蒸发器通过强制循环,在管内受热均匀,传热系数高,可防止"干壁" 现象。

不同效数蒸发蒸汽消耗量

| 生蒸汽 | 二次蒸汽 | 蒸汽消耗(理论) | 蒸汽消耗(实际) |

一效装置 | 1kg/h | 1kg/h | 100% | 110% |

二效装置 | 1kg/h | 2kg/h | 50% | 55% |

三效装置 | 1kg/h | 3kg/h | 33% | 37% |

四效装置 | 1kg/h | 4kg/h | 25% | 28% |

五效装置 | 1kg/h | 5kg/h | 20% | 23% |

六效装置 | 1kg/h | 6kg/h | 16.6% | 20% |

MVR蒸发技术

MVR蒸发器是指机械式热能压缩蒸发器,是国际上二十世纪九十年代末开发出来的新型高效蒸发设备。其工作原理是蒸发器产生的二次蒸汽经机械式压缩机(类似于鼓风机)作用后,温度提升5~8℃,返回蒸发器用于加热热源,新鲜蒸汽仅用于补充热损失和补充进出料热焓,从而大幅度减少蒸发器对外来新鲜蒸汽的消耗。在MVR蒸发器中全部的蒸汽都被压缩,所以热效率更高。这样,液体蒸发的二次蒸汽得到了充分的利用,生蒸汽的经济性相当于多效蒸发的30效。

目前国内外多数的MVR蒸发装置使用单级离心式风机。MVR风机的设计提资很重要,它将影响和决定系统最终的蒸发量。对于不同干物浓度下沸点差异不大的物料,采用单台风机即可满足;对于不同干物浓度下沸点差异较大的物料,采用两台风机串联,或使用多级压缩风机。MVR 蒸发装置根据操作条件的不同,有时需要少量的额外蒸汽补充,有时又需将剩余的蒸汽冷凝来保持蒸发器总体的热平衡和保证操作条件的稳定。

MVR的技术参数:

蒸发一吨水需要耗电为20-50度电;

可以实现40℃的低温蒸发(无需冷冻水系统)

MVR循环蒸发器工作原理图:

采用MVR的优点:

低能耗、运行费用低,MVR蒸发的能耗与30效蒸发器的能耗相当。

低温蒸发(适合于热敏性物料),无需冷冻设备。

结构简单,相当于单效设备,且无冷却设备、锅炉设备等

升降膜蒸发技术:

升膜式蒸发器其加热室由许多竖直长管组成。常用的加热管直径为25~50mm,管长和管径之比约为100~150。料液经预热后由蒸发器底部引入,在加热管内受热沸腾并迅速汽化,生成的蒸汽在加热管内高速上升,一般常压下操作时适宜的出口汽速为20~50m/s,减压下操作时汽速可达100至160m/s或更大些。溶液则被上升的蒸汽所带动,沿管壁成膜状上升并继续蒸发,汽、液混合物在分离器2内分离,完成液由分离器底部排出,二次蒸汽则在顶部导出。须注意的是,如果从料液中蒸发的水量不多,就难以达到上述要求的汽速,即升膜式蒸发器不适用于较浓溶液的蒸发;它对粘度很大,易结晶或易结垢的物料也不适用。

降膜式蒸发器和升膜式蒸发器的区别在于,料液是从蒸发器的顶部加入,在重力作用下沿管壁成膜状下降,并在此过程中蒸发增浓,在其底部得到浓缩液。由于成膜机理不同于升膜式蒸发器,故降膜式蒸发器可以蒸发浓度较高、粘度较大(例如在0.05~0.45Ns/m2范围内)、热敏性的物料。但因液膜在管内分布不易均匀,传热系数比升膜式蒸发器的较小,仍不适用易结晶或易结垢的物料。 由于溶液在单程型蒸发器中呈膜状流动,因而对流传热系数大为提高,使得溶液能在加热室中一次通过不再循环就达到要求的浓度,因此比循环型蒸发器具有更大的优点。溶液不循环带来好处有:(1)溶液在蒸发器中的停留时间很短,因而特别适用于热敏性物料的蒸发;(2)整个溶液的浓度,不像循环型那样总是接近于完成液的浓度,因而这种蒸发器的有效温差较大。其主要缺点是:对进料负荷的波动相当敏感,当设计或操作不适当时不易成膜,此时,对流传热系数明显下降。

造粒技术:

我公司造粒技术是在氯化钙沸腾床造粒的基础上发展开来的。集合国外技术与自身技术实践经验不断攻克造粒难点,现已用在氯化钙的各种形式造粒方式都得到了成功。并且根据客户要求拓展到其它产品。

沸腾床造粒,回转窑造粒,高塔造粒,机械造粒等

以氯化钙为例,各种形式的造粒原理如下:

1.沸腾床造粒原理:

造粒系统机理简介:将物料配制溶液采用雾化的形式喷入流化床造粒机内,雾化液滴直接接触剧烈流化的物料层(晶核层),雾滴在脱去水分前粘附在晶核表面,形成局部浸润层,同时较为细小的料层粉末被局部浸润层粘附,局部浸润层水分逐渐被脱除,料层粉末与雾滴由于水分脱除而形成了层状物粘附在晶核表面,晶核颗粒得到增大,此过程反复进行。在流化床造粒区域内,晶核不断接受雾化液滴的粘附,以及晶核之间的撞击再加上水分的逐渐脱除,因此,颗粒的增大是逐渐的、层叠的、均匀的,与水分的蒸发也是同步进行;所以,此种方法造粒提供了均匀致密的结构,提高了颗粒的强度。其造粒机理大部分是涂层累积造粒,少部分是团聚造粒。

1.沸腾床造粒原理图:

2.回转窑造粒原理图:

3.高塔造粒原理图: